Blokové řezačky jsou bezpochyby nejběžnějšími a nejdůležitějšími nástroji při tvarování surovin potřebných pro stavebnictví, zednické a kamenické průmysly. Tyto stroje se v zásadě používají k řezání kamenů, cihel, betonu nebo jakýchkoli jiných tvrdých materiálů na požadovanou velikost pro stavební projekty. Hlavní otázkou však je, jak bloková řezačka funguje? Porozumění provozním mechanismům může pomoci inženýrům efektivně využívat stroj, zvyšovat výstup a dosahovat lepších výsledků řezání.

V tomto článku budeme diskutovat o těle blokové řezačky, pracovním procesu a technologiích, které umožňují spolehlivé a přesné řezání.

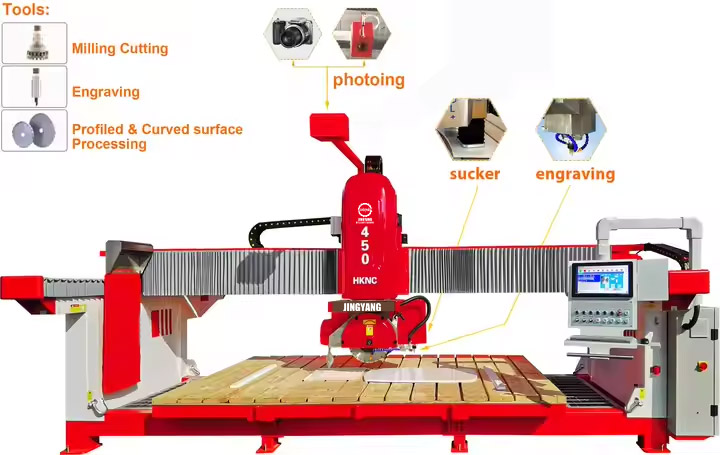

1. Pohled na blokovou řezačku

Stroj na řezání bloků je mechanické zařízení nebo nástroj, který rozřezává velké bloky kamene nebo betonu na menší kusy stejné velikosti. Toto zařízení se liší podle druhu zpracovávaného materiálu a požadovaných výsledků.

Starší stroje na řezání bloků závisí na ruční práci, zatímco novější modely jsou vybaveny funkcemi jako automatizace, hydraulický pohon a sofistikované řídicí systémy, které mohou zvýšit rychlost i přesnost prováděné práce.

Stroje na řezání bloků jsou klíčovým zdrojem pro další článek dodavatelského řetězce, jako jsou lomy, stavební site, továrny na dlaždice a provozy zpracovávající kámen. Ať už potřebujete řezat desky z granitu, bloky mramoru, betonové cihly nebo pískovec, stroj pracuje s vysokou účinností a poskytuje konzistentní výsledky.

2. Hlavní části stroje na řezání bloků

Porozumění fungování stroje lze zlepšit pochopením jeho hlavních částí:

a. Řezný nůž nebo pila

Většina děrovačů bloků využívá kruhové pilové kotouče s diamantovými špičkami nebo vícečečné systémy. Diamant je průmyslovým standardem díky své extrémní tvrdosti a odolnosti proti opotřebení, což jsou hlavní vlastnosti při řezání tvrdých materiálů, jako je žula.

b. Motor nebo pohonný systém

Zařízení může být napájeno elektricky nebo hydraulicky. Vysokovýkonný motor (u průmyslových modelů často mezi 15 kW a více než 75 kW) je nástroj, který musí běžet na vysokých otáčkách, aby bylo možné řezat hranovými čepelemi.

c. Řezný stůl nebo pracovní plocha

Obrobky jsou umístěny na této platformě. Stůl může být pevný nebo se může pohybovat po kolejnicích z jednoho konce na druhý, čímž usnadňuje podávání materiálu do čepelí.

d. Pevné vodící lišty a rám

Hlava s nožem je upevněna na dlouhých kovových páscích, které ji vedou při pohybu nahoru a dolů, čímž pomáhají noži dosáhnout přesnější hloubky řezu a zároveň zajistit stabilní pohyb.

e. Vodní chladicí systém

Vodní proud je jediným způsobem, jak ochladit pilový kotouč, odstranit prach z místa řezu a dosáhnout přesnějšího řezu. K ochlazení kovu přispívá nepřetržitý tok vody, který zabraňuje přehřátí a tím i otupení kovu.

f. Ovládací panel

Ovládání je u moderních strojů digitální nebo dotykové. Pracovník zde může měnit nastavení provozu, například hloubku řezu, rychlost pilového kotouče, počet průchodů a také vzory řezání.

3. Pracovní princip stroje na řezání bloků

Základní pracovní princip je u různých modelů víceméně stejný. Podívejme se na postupné fungování stroje na řezání bloků:

Krok 1: Umístění materiálu

Blok kamene nebo betonu je pevně umístěn na řezacím stole. U velkých průmyslových zařízení mohou být pro nakládání těžkých kamenných bloků použity jeřáby nebo forky.

Pro operátora je správné zarovnání bloku nejdůležitějším faktorem pro dosažení přesných řezů.

Krok 2: Nastavení řezných parametrů

Zde je to, co si operátor stanoví na základě typů materiálů a tloušťky:

- Výška čepele

- Řezná hloubka

- Rychlost řezání

- Číslo průkazu

- Otáčky nože

- Průtok vody

Je možné, aby velmi pokročilé řezací stroje měly předvolené kamenné typy, jako je žul, mramor nebo vápence.

Krok 3: Aktivace čepele a proudění vody

Jakmile stroj spustí, motor urychlí otáčení čepele na vyšší rychlosti.

V oblasti řezání se zároveň přivádí i voda za účelem ochlazení a mazání čepele.

Vodu bez přerušení:

- snižuje tření

- zabraňuje přehřívání

- odstraňuje trosky

- pomáhá to, aby se životnost čepele prodloužila.

Krok 4: Odstranění bloků

Záleží na konstrukci stroje, zda se pohybuje hlava nože směrem dolů do bloku, nebo stůl posouvá blok ke kotouči.

Hlavně se používají dva druhy řezných pohybů:

Svislý pohyb

Nožní kotouč je postupně spouštěn do materiálu, dokud není dosaženo požadované hloubky.

Vodorovný pohyb

Stůl nebo řezací hlava se pohybuje až na konec řezu po přímé čáře.

Tento proces lze opakovat tolikrát, kolikrát je potřeba u hlubokých bloků, přičemž místo jednoho silného řezu se používá více průchodů.

Krok 5: Řezání více noži (pokud se použije)

Některé blokové řezačky jsou vybaveny více noži. Tyto stroje mohou řezat naráz více desek, čímž se výrazně zvyšuje produktivita a zajišťuje se rovnoměrnost.

Vícečepové blokové řezačky jsou hojně využívány ve stavebních kamencových továrnách, které se zabývají sériovou výrobou dlaždic a desek.

Krok 6: Dokončení a vykládka

Na konci práce se stroj automaticky vrátí do výchozí pozice. Obsluha poté vyjmout hotové desky nebo bloky.

V závislosti na konstrukci stroje může být přechod od jednoho kroku ke druhému proveden ruční manipulací, dopravníky nebo hydraulickými zvedáky.

4. Různé typy strojů na řezání bloků

Ruční řezací stroje pro bloky

Jsou to hlavně nástroje určené pro řezání cihel, dlažebních kostek a malých betonových bloků. Práce se provádí ručně za využití pákového principu.

Elektrické / hydraulické řezací stroje pro bloky

Byly vyvinuty pro střední až velké materiály a disponují větším výkonem, přesností a snadnější obsluhou.

Automatické a CNC řezací stroje pro bloky

Využívají senzory a počítače k dosažení řezných vzorů bez chyb. Jsou nejlépe vhodné pro těžké průmyslové provozy zpracovávající kámen.

5. Bezpečnostní funkce a doporučené postupy

Stroje na dělení bloků jsou velmi výkonné a proto je nutné brát bezpečnostní opatření vážně.

Mezi běžná bezpečnostní opatření, která se u těchto strojů obvykle nacházejí, patří:

- Tlačítka nouzového zastavení

- Kryty nože

- Protiskluzové pracovní plošiny

- Automatické senzory průtoku vody

- Ochrana proti přetížení

Doporučené provozní postupy zahrnují:

- Používání ochranného vybavení

- Zajištění správného chlazení vodou

- Nenosit volně sedící oblečení

- Pravidelná údržba nože

- Udržování pracovního prostoru v čistotě

6. Důvod, proč jsou blokové řezačky nezbytné

Za prvé blokové řezačky mají následující výhody:

- Vysoká přesnost a konzistence

- Mnohem rychlejší zpracování ve srovnání s ručním řezáním

- Schopnost řezat extrémně tvrdé materiály

- Zlepšená bezpečnost a čistota

- Snížení nákladů práce

- Zvýšená efektivita průmyslové výroby

Použitím těchto strojů v různých fázích, jako jsou lomové provozy a stavební projekty, zajistíte, že jsou bloky řezány velmi přesně a s menší časovou náročností, a jsou tak připraveny k použití pro podlahy, zdi, desky a architektonické prvky.

Závěr

Stroj na řezání bloků je nejmocnějším a téměř nepostradatelným nástrojem při řezání kamene a betonu do požadovaných tvarů a rozměrů. Stroj spojuje přesnost, efektivitu a stálý výkon díky masivním diamantovým kotoučům, výkonným motorům, chlazení vodou a automatickému ovládání. Ať už se jedná o řezání desek z granitu, betonových cihel nebo dlaždic z mramoru, stroje na řezání bloků usnadňují celý výrobní proces a zvyšují celkový výstup.

Porozumění funkci stroje na řezání bloků, znalost jeho součástí, pracovních principů a bezpečnostních opatření určitě pomůže zajistit efektivní i bezpečný provoz, pokud takový stroj potřebujete.