Резчики блоков, несомненно, являются наиболее распространенными и важными инструментами при обработке сырья, необходимого для строительной, камнеобрабатывающей и кладочной промышленности. По сути, такие машины используются для распиловки камней, кирпичей, бетона или любых других твердых материалов до размеров, требуемых для строительных проектов. Однако основной вопрос заключается в том, как работает машина для резки блоков? Знание принципа работы устройства помогает инженерам эффективно использовать машину, увеличивать объемы производства и достигать лучшего качества реза.

В данной статье мы рассмотрим конструкцию машины для резки блоков, технологический процесс и технологии, обеспечивающие надежную и точную резку.

1. Краткий обзор машины для резки блоков

Станок для резки блоков — это механическое устройство, которое разрезает большие блоки камня или бетона на небольшие одинаковые по размеру части. Конструкция устройства изменяется в зависимости от типа материала и требуемых результатов.

Старые модели станков для резки блоков зависели от ручного труда, тогда как современные модели оснащены такими функциями, как автоматизация, гидравлический привод и сложные системы управления, что позволяет повысить скорость и точность выполняемой работы.

Станки для резки блоков являются ключевым звеном в следующих звеньях цепочки поставок: карьеры, строительные площадки, фабрики по производству плитки и предприятия по обработке камня. Независимо от того, нужно ли распилить гранитные плиты, мраморные блоки, бетонные кирпичи или песчаник, станок обеспечит высокую эффективность и стабильный результат.

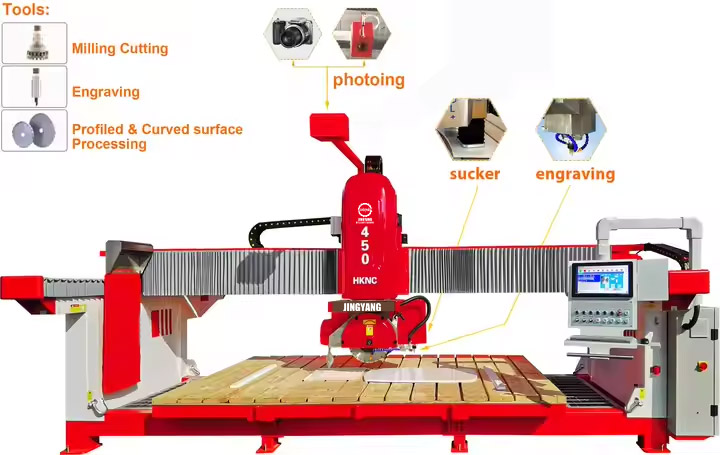

2. Основные компоненты станка для резки блоков

Понимание принципа работы станка начинается с изучения его основных частей:

a. Режущий диск или пила

Большинство станков для распиловки блоков используют круглые пильные диски с алмазным напылением или многодисковые системы. Алмаз является отраслевым стандартом благодаря своей исключительной твердости и износостойкости, которые особенно важны при резке твердых материалов, таких как гранит.

b. Двигатель или силовая система

Устройство может приводиться в действие электрически или гидравлически. Высокомощный двигатель (в промышленных моделях обычно мощностью от 15 кВт до более чем 75 кВт) необходим для обеспечения высокой скорости вращения режущих дисков.

c. Стол для резки или платформа

Заготовки устанавливаются на эту платформу. Стол может быть неподвижным или перемещаться по направляющим от одного конца к другому, обеспечивая плавную подачу материала к лезвиям.

d. Направляющие рельсы и рама

Головка с лезвием закреплена на длинных металлических полосах, которые также направляют её движение вверх и вниз, обеспечивая не только более точную глубину реза, но и стабильность движения.

e. Система водяного охлаждения

Струя воды — это единственный способ охладить лезвие, удалить пыль с места резки, а также повысить точность реза. Охлаждению металла способствует непрерывный поток воды, который предотвращает перегрев и, как следствие, затупление металла.

f. Панель управления

В современных станках элементы управления цифровые или сенсорные. С их помощью оператор может изменять параметры работы: глубину реза, скорость лезвия, количество проходов, а также узоры резки.

3. Принцип работы станка для резки блоков

Основной принцип работы в целом одинаков для разных моделей. Рассмотрим пошаговую работу станка для резки блоков:

Шаг 1: Установка материала

Блок из камня или бетона надежно устанавливается на режущий стол. В крупных промышленных установках для загрузки тяжелых каменных блоков могут использоваться краны или вилочные погрузчики.

Для оператора правильное выравнивание блока — самое важное условие для получения точных резов.

Шаг 2: Настройка параметров резки

Вот что оператор устанавливает в зависимости от типа и толщины материала:

- Высота лезвия

- Глубина резки

- Скорость резки

- Количество проходов

- Скорость вращения лезвий

- Скорость потока воды

У самых современных режущих станков могут быть предустановки типов камня, таких как гранит, мрамор или известняк.

Шаг 4: Активация лезвия и подача воды

После запуска станка двигатель разгоняет вращение лезвия до более высокой скорости.

Одновременно в зону резки подается вода для охлаждения и смазки лезвия.

Непрерывная подача воды:

- уменьшает трение

- предотвращает перегрев

- удаляет отходы

- способствует увеличению срока службы лезвия

Шаг 4: Распиловка блока

Либо головка лезвия опускается вниз в блок, либо стол перемещает блок к лезвию — в зависимости от конструкции машины.

Существует в основном два типа режущих движений:

Вертикальное движение

Лезвие постепенно опускается в материал до достижения нужной глубины.

Горизонтальное движение

Стол или режущая головка перемещается до конца реза по прямой линии.

Процесс можно повторять столько раз, сколько необходимо для обработки глубоких блоков, при этом вместо одного тяжелого реза используются множественные проходы.

Шаг 5: Многолезвийная резка (при наличии)

Некоторые станки для распиловки блоков оснащены несколькими лезвиями. Такие машины могут одновременно резать несколько плит, что значительно повышает производительность и обеспечивает единообразие.

Многолезвийные блочные пилы широко используются на камнедобывающих заводах, занятых массовым производством плитки и плит.

Шаг 6: Завершение и разгрузка

В конце работы машина автоматически возвращается в исходное положение. Оператор извлекает готовые плиты или блоки.

В зависимости от конструкции станка, переход от одного этапа к следующему может осуществляться вручную, с помощью конвейерных лент или гидравлических подъёмников.

4. Различные типы станков для резки блоков

Ручные станки для резки блоков

В основном это инструменты для резки кирпичей, брусчатки и небольших бетонных блоков. Работа выполняется вручную, используется принцип рычага.

Электрические / гидравлические станки для резки блоков

Предназначены для обработки материалов среднего и большого размера, обладают большей мощностью, точностью и удобством в эксплуатации.

Автоматические и станки с ЧПУ для резки блоков

Они используют датчики и компьютеры для достижения раскроя без ошибок. Наиболее подходят для крупных промышленных предприятий по обработке камня.

5. Особенности безопасности и правильные методы работы

Машины для резки блоков обладают высокой мощностью и поэтому требуют серьезного отношения к мерам безопасности.

Некоторые из мер безопасности, которые обычно присутствуют в таких машинах:

- Кнопки аварийной остановки

- Защитные кожухи для лезвий

- Противоскользящие рабочие платформы

- Автоматические датчики потока воды

- Защита от перегрузки

Правильные методы эксплуатации включают:

- Использование защитного снаряжения

- Обеспечение надлежащего водяного охлаждения

- Не носить свободную одежду

- Регулярное обслуживание ножей

- Содержание рабочей зоны в чистоте

6. Причины, по которым станки для резки блоков являются незаменимыми

Прежде всего, станки для резки блоков обладают следующими преимуществами:

- Высокая точность и последовательность

- Гораздо более быстрая обработка по сравнению с ручной резкой

- Возможность резки крайне твердых материалов

- Улучшенная безопасность и чистота

- Снижение трудозатрат

- Повышенная эффективность промышленного производства

Используя эти станки на различных этапах, таких как карьерные работы и строительные проекты, вы обеспечиваете точную и менее трудоемкую резку блоков, благодаря чему они готовы к использованию для напольных покрытий, стен, столешниц и архитектурных элементов.

Заключение

Станок для резки блоков — это самый мощный и практически незаменимый инструмент, когда необходимо нарезать камень и бетон на требуемые формы и размеры. Такой станок сочетает в себе точность, эффективность и стабильную производительность за счёт использования массивных алмазных дисков, мощных двигателей, системы охлаждения водой и автоматического управления. Независимо от того, идёт ли речь о гранитных плитах, бетонных кирпичах или мраморной плитке, станки для резки блоков упрощают весь производственный процесс и повышают общую производительность.

Понимание принципа работы станка для резки блоков, знание его компонентов, основ функционирования и мер безопасности определённо помогут обеспечить эффективную и безопасную эксплуатацию такого оборудования, если он вам понадобится.

Содержание

- 1. Краткий обзор машины для резки блоков

- 2. Основные компоненты станка для резки блоков

- 3. Принцип работы станка для резки блоков

- 4. Различные типы станков для резки блоков

- 5. Особенности безопасности и правильные методы работы

- 6. Причины, по которым станки для резки блоков являются незаменимыми

- Заключение