Blockhuggar är utan tvekan de vanligaste och viktigaste verktygen när det gäller formning av råmaterial som är nödvändigt för bygg-, mur- och stenbearbetningsindustrier. Dessa maskiner används i grunden för att skära sten, tegel, betong eller andra hårda material till den storlek som krävs för byggnadsprojekt. Men den främsta frågan här är hur en blockhuggarmaskin fungerar? Att känna till maskinens driftmekanismer kan hjälpa ingenjörer att effektivt använda maskinen, öka produktionen och uppnå bättre skärresultat.

Vi kommer att diskutera blockhuggarmaskinens kaross, arbetsprocessen och de teknologier som möjliggör tillförlitlig och noggrann skärning i detta dokument.

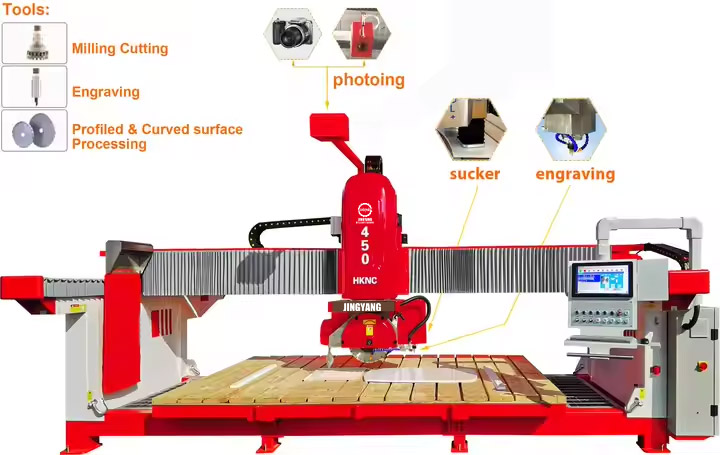

1. En glimt av en blockhuggarmaskin

En blockskärarmaskin är en mekanisk anordning eller instrument som skär stora block av sten eller betong i mindre bitar av samma storlek. Enheten förändras på olika sätt beroende på materialtyp och de resultat man vill uppnå.

Gamla blockskärare är beroende av manuellt arbete, medan nyare modeller har funktioner som automatisering, hydraulisk kraft och sofistikerade styrsystem, vilket kan förbättra både hastighet och noggrannhet i det utförda arbetet.

Blockskärarmaskiner är viktiga inom nästa led i leveranskedjan, såsom bergsbränder, byggarbetsplatser, plattfabriker och stenbearbetningsanläggningar. Oavsett om det gäller granitskivor, marmorblock, betongtegel eller sandsten som ska skäras, kommer maskinen att vara mycket effektiv och ge konsekventa resultat.

2. Kompontenter i en blockskärarmaskin

Förståelsen för hur maskinen fungerar kan förbättras genom att först förstå maskinens huvuddelar:

a. Skärblad eller såg

De flesta blockskärare använder cirkelsågsblad med diamantspetsar eller systems med flera blad. Diamant är standard i branschen på grund av sin yttersta hårdhet och slitstyrka, vilket är de viktigaste egenskaperna vid skärning av hårda material som granit.

b. Motor eller drivsystem

Enheten kan drivas elektriskt eller hydrauliskt. En motor med hög kapacitet (industriella modeller ligger ofta mellan 15 kW och över 75 kW) krävs för att kunna driva verktyget i hög hastighet för att genomföra skärningen med kantbladen.

c. Skärbord eller plattform

Arbetsstyckena placeras på denna plattform. Bordet kan antingen vara orörligt eller kunna förflyttas mjukt från ena änden till den andra via rälsar för att underlätta materialmatning mot bladen.

d. Styrskenor och ram

Bladhuvudet är fäst med långa metalliska skenor som också guiderar det vid rörelse upp och ner, vilket hjälper bladet att uppnå både mer exakt skärningsdjup och stabil rörelse.

e. Vattenkylningssystem

En vattenstråle är det enda sättet att kyla en bladkant, rengöra skärplatsen samt göra skärningen mer exakt. Vad som hjälper till att kyla metallen är kontinuerlig vattenflöde, vilket förhindrar överhettning som annars kan göra metallen trubbig.

f. Kontrollpanel

Kontrollerna är digitala eller touchskärm på moderna maskiner. Här kan operatörer ändra driftinställningar, exempelvis skärjup, bladhastighet, antal pass och skärmönster.

3. Funktionsprincip för en blockkapningsmaskin

Den grundläggande funktionsprincipen är mer eller mindre densamma för olika modeller. Låt oss titta på den steg-för-steg-drift av en blockkapningsmaskin:

Steg 1: Materialplacering

Ett block av sten eller betong placeras säkert på skärbordet. I stora industriella anläggningar kan kranar eller gafflar användas för att lasta tunga stenblock.

För operatören är blockjustering det viktigaste för att uppnå exakta skärningar.

Steg 2: Ställa in skärparametrar

Här är vad en operatör ställer in baserat på materialtyper och tjocklek:

- Bladhöjd

- Skärningsdjup

- Skärhastighet

- Antal pass

- Bladvridhastighet

- Vattenflödeshastighet

Det är möjligt för mycket avancerade skärningsmaskiner att ha förinställda stentyper som granit, marmor eller kalksten.

Steg 3: Aktivering av blad och vattenflöde

När maskinen körs accelererar motorn bladvridningen till högre hastigheter.

Vatten leds också till skärzonen samtidigt för att kylda och smörja bladet.

Oavbrutet vatten:

- minskar friktion

- förhindrar överhettning

- tar bort spillror

- förlänger bladets livslängd

Steg 4: Skärning av blocket

Antingen är det bladets huvud som rör sig nedåt i blocket eller bordet som för blocket mot bladet, beroende på maskinens design.

Det finns främst två skärningsrörelser:

Vertikal rörelse

Bladet sänks gradvis ner i materialet tills önskad djupnivå uppnås.

Horisontell rörelse

Bordet eller skärhuvudet rör sig till slutet av skäret längs en rät linje.

Processen kan upprepas så många gånger som behövs för djupa block, där flera pass används istället för ett enda tungt skär.

Steg 5: Flerskärsskärning (om tillämpligt)

Vissa blockskärare har utrustats med flera blad. Sådana maskiner kan skära flera plattor samtidigt, vilket snabbt ökar produktiviteten och säkerställer enhetlighet.

Flerskärsblockskärare används kraftigt i stenfabriker som är involverade i massproduktion av plattor och plattor.

Steg 6: Avslutning och lossning

I slutet av arbetet återgår maskinen automatiskt till sin ursprungsposition. Operatören tar sedan ut de färdiga plattorna eller blocken.

Beroende på maskinens konstruktion kan övergången från ett steg till nästa ske genom manuell hantering, transportband eller hydrauliska lyftanordningar.

4. Olika typer av blockskärarmaskiner

Manuella blockskärare

De är främst verktyg för att skära tegelstenar, gångpaviment och små betongblock. Arbetet utförs för hand och bygger på hävstångsprincipen.

Elektriska / hydrauliska blockskärare

Har tillverkats för material i medelstorlek till storlek och har större kraft, precision och enklare driftsfunktioner.

Automatiska och CNC-styrda blockskärare

De använder sensorer och datorer för att uppnå skärning utan fel. De är mest lämpliga för tunga industriella stenbearbetningsanläggningar.

5. Säkerhetsfunktioner och goda arbetsmetoder

Blockskärarmaskiner är mycket kraftfulla och kräver därför att säkerhetsåtgärder tas på allvar.

Några av de säkerhetsåtgärder som vanligtvis finns i sådana maskiner är:

- Nödstoppsknappar

- Bladskydd

- Slippsäkra arbetsytor

- Automatiska vattenflödessensorer

- Överbelastningsskydd

Goda arbetsmetoder är:

- Använda skyddsutrustning

- Se till att vattenkylningen sker på rätt sätt

- Inte bära lösa kläder

- Regelbundet bladunderhåll

- Hålla arbetsområdet rent

6. Anledningen till att blockskärarmaskiner är ovärderliga

För det första har blockskärarmaskiner följande fördelar:

- Hög precision och konsistens

- Mycket snabbare bearbetning jämfört med manuell skärning

- Möjligheten att skära extremt hårda material

- Förbättrad säkerhet och renlighet

- Minskad arbetskostnad

- Ökad effektivitet för industriell produktion

Genom att använda dessa maskiner i olika skeden såsom i brytningsverksamhet och byggprojekt säkerställer du att blocken skärs mycket exakt och på ett mindre tidskrävande sätt, och därför är de klara att användas för golv, väggar, arbetsytor och arkitektoniska element.

Slutsats

En blockskärarmaskin är det kraftfullaste och ett i stort sett oersättligt verktyg när det gäller att skära sten och betong i önskade former och storlekar. Maskinen kombinerar precision, effektivitet och konsekvent prestanda genom kraftfulla diamantblad, starka motorer, vatten för kyling och automatiserad styrning. Oavsett om det gäller granitskivor, betongblock eller marmorplattor så förenklar blockskärare hela produktionsprocessen och ökar den totala produktionen.

Att förstå hur en blockskärarmaskin fungerar, känna till dess delar, arbetsprinciper och säkerhetsåtgärder kommer definitivt att hjälpa till att säkerställa effektiva och säkra driftsförhållanden om du någonsin har behov av en sådan maskin.