Blockschneider sind zweifellos die gebräuchlichsten und wichtigsten Werkzeuge, wenn es darum geht, Rohmaterialien für die Bau-, Mauer- und Steinverarbeitungsindustrie in die erforderliche Form zu bringen. Grundsätzlich werden diese Maschinentypen verwendet, um Steine, Ziegel, Beton oder andere harte Materialien auf die für Bauprojekte benötigte Größe zu schneiden. Doch hier stellt sich die Hauptfrage: Wie funktioniert eine Blockschneidermaschine? Die Kenntnis der Funktionsweise der Einheit kann Ingenieuren helfen, die Maschine effektiv einzusetzen, die Leistung zu steigern und bessere Schneideergebnisse zu erzielen.

In diesem Beitrag werden wir den Aufbau der Blockschneidermaschine, den Arbeitsprozess sowie die Technologien behandeln, die ein zuverlässiges und präzises Schneiden ermöglichen.

1. Ein Blick auf die Blockschneidermaschine

Eine Blockschneidemaschine ist ein mechanisches Gerät, das große Steine oder Betonblöcke in gleich große kleinere Stücke zerschneidet. Die Ausführung des Geräts variiert je nach Materialart und gewünschtem Ergebnis.

Ältere Blockschneider arbeiten manuell, während neuere Modelle über Funktionen wie Automatisierung, hydraulische Antriebe und fortschrittliche Steuerungssysteme verfügen, wodurch Geschwindigkeit und Genauigkeit der Arbeit verbessert werden.

Blockschneidemaschinen sind entscheidend für die nachfolgende Versorgungskette in Steinbrüchen, auf Baustellen, in Fliesenfabriken und Steinverarbeitungsanlagen. Unabhängig davon, ob Granitplatten, Marmorblöcke, Betonsteine oder Sandstein geschnitten werden sollen – die Maschine arbeitet hoch effizient und liefert konsistente Ergebnisse.

2. Kernelemente einer Blockschneidemaschine

Das Verständnis der Funktionsweise der Maschine wird erleichtert, wenn man zunächst die Hauptbestandteile kennt:

a. Schneidmesser oder Säge

Die Mehrheit der Blockschneider verwendet diamantbestückte Kreissägeblätter oder Multiklingensysteme. Diamant ist in der Industrie Standard, da er aufgrund seiner maximalen Härte und Verschleißfestigkeit die wichtigsten Eigenschaften für das Schneiden harter Materialien wie Granit bietet.

b. Motor oder Antriebssystem

Das Gerät kann elektrisch oder hydraulisch angetrieben werden. Ein Hochleistungsmotor (bei Industriemodellen häufig zwischen 15 kW und über 75 kW) ist erforderlich, um die Klingen mit hoher Geschwindigkeit zum Schneiden anzutreiben.

c. Schneidtisch oder Plattform

Die Werkstücke werden auf dieser Plattform platziert. Der Tisch kann feststehend sein oder mittels Schienen sanft von einem Ende zum anderen bewegt werden, um das Zuführen des Materials zu den Klingen zu erleichtern.

d. Führungschiene und Rahmen

Der Sägekopf ist mit langen metallischen Streben verbunden, die ihn beim Auf- und Abbewegen führen. Dadurch wird nicht nur eine präzisere Schnitttiefe erreicht, sondern auch eine stabile Bewegung der Klinge gewährleistet.

e. Wasserkühlsystem

Ein Wasserstrahl ist die einzige Möglichkeit, eine Klinge zu kühlen, die Schnittstelle von Staub zu befreien und den Schnitt präziser zu gestalten. Die kontinuierliche Wasserzufuhr unterstützt die Kühlung des Metalls, verhindert Überhitzung und sorgt dafür, dass das Metall nicht stumpf wird.

f. Bedienfeld

Die Steuerung erfolgt bei modernen Maschinen digital oder über Touchscreen. Hier können die Bediener Einstellungen wie Schnitttiefe, Klingengeschwindigkeit, Anzahl der Schnittgänge sowie Schnittmuster ändern.

3. Das Funktionsprinzip einer Blockschneidemaschine

Das grundlegende Funktionsprinzip ist bei verschiedenen Modellen mehr oder weniger gleich. Sehen wir uns den schrittweisen Ablauf einer Blockschneidemaschine an:

Schritt 1: Materialplatzierung

Ein Stein- oder Betonblock wird sicher auf dem Schneidetisch platziert. Bei großen industriellen Anlagen können zum Be- und Entladen schwere Steinblöcke mit Kränen oder Gabelstaplern bewegt werden.

Für den Bediener ist die korrekte Ausrichtung des Blocks entscheidend, um genaue Schnitte zu erzielen.

Schritt 2: Einstellung der Schneidparameter

Hier legt ein Bediener basierend auf Materialart und -stärke fest:

- Klingenhöhe

- Schnitttiefe

- Schneidgeschwindigkeit

- Anzahl der Durchgänge

- Drehzahl der Messer

- Wasserflussrate

Bei sehr fortschrittlichen Schneidemaschinen ist es möglich, voreingestellte Steinsorten wie Granit, Marmor oder Kalkstein zu haben.

Schritt 3: Aktivierung des Sägeblatts und Wasserzufuhr

Sobald die Maschine läuft, beschleunigt der Motor die Drehung des Sägeblatts auf höhere Geschwindigkeiten.

Gleichzeitig wird Wasser in den Schneidbereich geleitet, um das Sägeblatt zu kühlen und zu schmieren.

Durchgehende Wasserversorgung:

- reduziert Reibung

- verhindert Überhitzung

- entfernt die Ablagerungen

- verlängert die Lebensdauer des Sägeblatts

Schritt 4: Zersägen des Blocks

Entweder bewegt sich der Schneidkopf nach unten in den Block hinein, oder der Tisch bewegt den Block zur Klinge, je nach Konstruktion der Maschine.

Es gibt hauptsächlich zwei Schnittbewegungen:

Vertikale Bewegung

Die Klinge wird schrittweise in das Material abgesenkt, bis die gewünschte Tiefe erreicht ist.

Horizontale Bewegung

Der Tisch oder der Schneidkopf bewegt sich entlang einer geraden Linie bis zum Ende des Schnitts.

Der Vorgang kann bei tiefen Blöcken beliebig oft wiederholt werden, wobei anstelle eines einzigen schweren Schnitts mehrere Durchgänge verwendet werden.

Schritt 5: Mehrfachklingen-Schneiden (falls zutreffend)

Einige Blockschneider sind mit mehreren Klingen ausgestattet. Solche Maschinen können mehrere Platten gleichzeitig schneiden, wodurch die Produktivität stark steigt und die Gleichmäßigkeit erhalten bleibt.

Mehrfachklingen-Blockschneider werden in Steinwerken, die Massenproduktion von Fliesen und Platten durchführen, intensiv genutzt.

Schritt 6: Fertigstellung und Entladen

Am Ende des Arbeitsvorgangs fährt die Maschine automatisch in ihre Ausgangsposition zurück. Der Bediener nimmt anschließend die fertigen Platten oder Blöcke heraus.

Je nach Konstruktion der Maschine kann der Übergang von einem Schritt zum nächsten manuell, über Förderbänder oder hydraulische Heber erfolgen.

4. Verschiedene Arten von Blockschneidmaschinen

Manuelle Blockschneidmaschinen

Sie sind hauptsächlich Werkzeuge zum Schneiden von Ziegeln, Pflastersteinen und kleinen Betonblöcken. Die Arbeit wird per Hand ausgeführt und basiert auf dem Hebelprinzip.

Elektrische / hydraulische Blockschneidmaschinen

Werden für mittlere bis große Materialien verwendet und verfügen über mehr Leistung, Präzision und erleichterte Bedienungsmöglichkeiten.

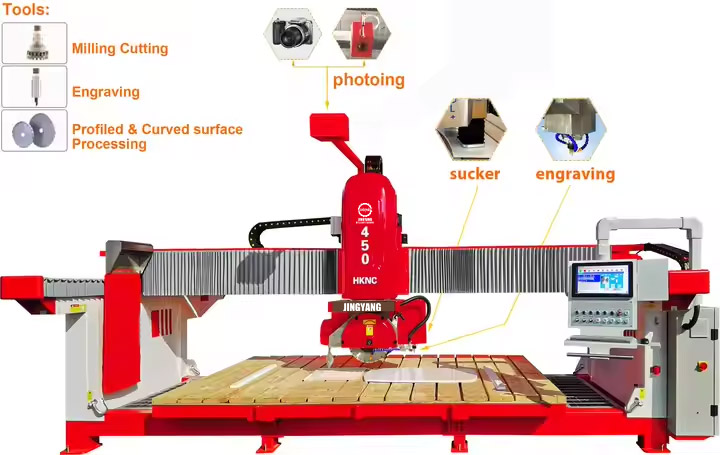

Automatische und CNC-Blockschneidmaschinen

Sie verwenden Sensoren und Computer, um fehlerfreie Schneidmuster zu erzielen. Sie eignen sich am besten für schwere industrielle Steinbearbeitungsanlagen.

5. Sicherheitsmerkmale und gute Praktiken

Blockschneidemaschinen sind sehr leistungsstark und erfordern daher, dass Sicherheitsmaßnahmen ernst genommen werden.

Einige der Sicherheitsmaßnahmen, die üblicherweise bei solchen Maschinen zu finden sind:

- Not-Aus-Taster

- Klingenschutz

- Rutschfeste Arbeitsplattformen

- Automatische Wasserdurchflusssensoren

- Überlastschutz

Gute Bedienpraktiken sind:

- Tragen von Schutzausrüstung

- Sicherstellen, dass die Wasserkühlung ordnungsgemäß erfolgt

- Keine lockere Kleidung tragen

- Regelmäßige Klingenaufbereitung

- Den Arbeitsbereich sauber halten

6. Der Grund, warum Blockschneidemaschinen von unschätzbarem Wert sind

Zunächst einmal haben Blockschneidemaschinen folgende Vorteile:

- Hohe Präzision und Konsistenz

- Viel schnellere Bearbeitung im Vergleich zum manuellen Schneiden

- Die Fähigkeit, extrem harte Materialien zu schneiden

- Verbesserte Sicherheit und Sauberkeit

- Senkung der Arbeitskosten

- Erhöhte Effizienz in der industriellen Produktion

Durch den Einsatz dieser Maschinen in verschiedenen Phasen wie Steinbruchbetrieben und Bauprojekten stellen Sie sicher, dass die Blöcke äußerst präzise und zeitsparend geschnitten werden und somit bereit für den Einsatz als Bodenbeläge, Wände, Arbeitsplatten und architektonische Elemente sind.

Fazit

Eine Blockschneidemaschine ist das leistungsstärkste und nahezu unverzichtbare Werkzeug, wenn es darum geht, Stein und Beton in die gewünschten Formen und Größen zu schneiden. Die Maschine vereint Präzision, Effizienz und konstante Leistung durch den Einsatz schwerer Diamantblätter, leistungsstarker Motoren, Kühlwasser und automatisierter Steuerungen. Egal ob für Granitplatten, Betonsteine oder Marmorfliesen – Blockschneider vereinfachen den gesamten Produktionsprozess und steigern die Gesamtleistung.

Das Verständnis der Funktionsweise einer Blockschneidemaschine, die Kenntnis ihrer Teile, Arbeitsprinzipien und Sicherheitsmaßnahmen wird auf jeden Fall dazu beitragen, effektive und sichere Operationen durchzuführen, falls eine solche Maschine Ihre Notwendigkeit ist.

Inhaltsverzeichnis

- 1. Ein Blick auf die Blockschneidermaschine

- 2. Kernelemente einer Blockschneidemaschine

- 3. Das Funktionsprinzip einer Blockschneidemaschine

- 4. Verschiedene Arten von Blockschneidmaschinen

- 5. Sicherheitsmerkmale und gute Praktiken

- 6. Der Grund, warum Blockschneidemaschinen von unschätzbarem Wert sind

- Fazit