Los cortadores de bloques son sin duda las herramientas más comunes y más importantes cuando se trata de dar forma a las materias primas necesarias para las industrias de construcción, albañilería y procesamiento de piedra. Básicamente, este tipo de máquinas se utilizan para cortar piedras, ladrillos, hormigón o cualquier otro material duro al tamaño requerido para proyectos de construcción. Pero, la pregunta principal aquí es: ¿cómo funciona una máquina cortadora de bloques? Conocer los mecanismos de operación del equipo puede ayudar a los ingenieros a utilizarla eficazmente, aumentar la producción y obtener mejores resultados de corte.

En este documento analizaremos el cuerpo de la máquina cortadora de bloques, el proceso de trabajo y las tecnologías que permiten un corte preciso y confiable.

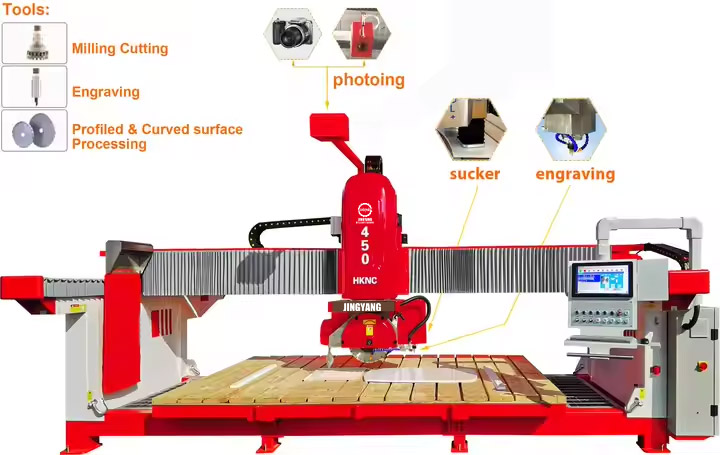

1. Una mirada a la máquina cortadora de bloques

Una máquina cortadora de bloques es un dispositivo mecánico que corta grandes bloques de piedra o concreto en piezas más pequeñas del mismo tamaño. El dispositivo varía en varios aspectos según el tipo de material y los resultados que se deseen obtener.

Las cortadoras de bloques antiguas dependen de la fuerza humana, mientras que los modelos recientes cuentan con características como automatización, potencia hidráulica y sistemas de control sofisticados, lo que puede mejorar la velocidad y la precisión del trabajo realizado.

Las máquinas cortadoras de bloques son fuentes principales para la siguiente cadena de suministro: canteras, obras de construcción, fábricas de baldosas y plantas procesadoras de piedra. Ya sean losas de granito, bloques de mármol, ladrillos de concreto o piedra arenisca que desee cortar, la máquina será altamente eficiente y ofrecerá resultados consistentes.

2. Partes principales de una máquina cortadora de bloques

El funcionamiento de la máquina se entiende mejor conociendo primero sus partes principales:

a. Cuchilla de corte o sierra

La mayoría de las cortadoras de bloques utilizan cuchillas circulares con punta de diamante o sistemas de múltiples cuchillas. El diamante es el estándar en la industria debido a su dureza extrema y resistencia al desgaste, que son los atributos principales al cortar materiales duros como el granito.

b. Motor o sistema de potencia

El dispositivo puede ser accionado eléctrica o hidráulicamente. Un motor de alta capacidad (los modelos industriales suelen estar entre 15 kW y más de 75 kW) es una herramienta que debe funcionar a alta velocidad para hacer girar las cuchillas de corte.

c. Mesa o plataforma de corte

Las piezas de trabajo se colocan sobre esta plataforma. La mesa puede ser inmóvil o puede moverse suavemente de un extremo a otro mediante rieles para ayudar a alimentar el material hacia las cuchillas.

d. Rieles guía y marco

La cabeza de la cuchilla está fijada con tiras metálicas largas que también la guían mientras se mueve hacia arriba y hacia abajo, ayudando así a lograr no solo una profundidad de corte más precisa, sino también un movimiento estable.

e. Sistema de Enfriamiento por Agua

Un chorro de agua es la única forma de enfriar una cuchilla, limpiar el lugar de corte y lograr que el corte sea más preciso. Lo que ayuda al enfriamiento del metal es un flujo continuo de agua que evita el sobrecalentamiento, lo cual provocaría que el metal se embotara.

f. Panel de Control

Los controles son digitales o táctiles en las máquinas modernas. Aquí, los operadores pueden cambiar la operación, es decir, la profundidad de corte, la velocidad de la cuchilla, el número de pasadas realizadas, así como los patrones de corte.

3. Principio de Funcionamiento de una Máquina Cortadora de Bloques

El principio básico de funcionamiento es más o menos el mismo para diferentes modelos. Veamos la operación paso a paso de una máquina cortadora de bloques:

Paso 1: Colocación del Material

Un bloque de piedra o concreto se coloca firmemente sobre la mesa de corte. En el caso de grandes unidades industriales, pueden utilizarse grúas o montacargas para cargar bloques pesados.

El alineado del bloque por parte del operador es lo más importante para obtener cortes precisos.

Paso 2: Configuración de los Parámetros de Corte

Aquí es lo que un operador configura según los tipos de material y el grosor:

- Altura de la hoja

- Profundidad de corte

- Velocidad de corte

- Número de pasadas

- Velocidad de rotación de las cuchillas

- Tasa de Flujo de Agua

Es posible que máquinas de corte muy avanzadas tengan ajustes preestablecidos por tipo de piedra, como granito, mármol o piedra caliza.

Paso 3: Activación de la hoja y flujo de agua

Una vez que la máquina está en funcionamiento, el motor acelera la rotación de la hoja a velocidades más altas.

Al mismo tiempo, se lleva agua al área de corte con el fin de enfriar y lubricar la hoja.

Agua continua:

- reduce la fricción

- evita el sobrecalentamiento

- elimina los residuos

- ayuda a prolongar la vida útil de la hoja

Paso 4: Corte del bloque

Ya sea que la cabeza de la cuchilla se mueva hacia abajo dentro del bloque o que la mesa mueva el bloque hacia la cuchilla, dependiendo del diseño de la máquina.

Existen principalmente dos movimientos de corte:

Movimiento vertical

La cuchilla se baja gradualmente en el material hasta alcanzar la profundidad deseada.

Movimiento horizontal

La mesa o la cabeza de corte se desplaza hasta el extremo del corte a lo largo de una línea recta.

El proceso puede repetirse tantas veces como sea necesario para bloques profundos, utilizando múltiples pasadas en lugar de un solo corte pesado.

Paso 5: Corte con múltiples cuchillas (si corresponde)

Algunas cortadoras de bloques están equipadas con múltiples cuchillas. Estas máquinas pueden cortar varios paneles al mismo tiempo, aumentando rápidamente la productividad y manteniendo la uniformidad.

Las cortadoras de bloques con múltiples cuchillas se utilizan ampliamente en fábricas de piedra dedicadas a la producción masiva de baldosas y paneles.

Paso 6: Acabado y descarga

Al finalizar el trabajo, la máquina vuelve automáticamente a su posición inicial. Luego, el operador retira las losas o bloques terminados.

Dependiendo del diseño de la máquina, la transición de una etapa a la siguiente puede realizarse mediante manipulación manual, cintas transportadoras o elevadores hidráulicos.

4. Diferentes tipos de máquinas cortadoras de bloques

Cortadoras manuales de bloques

Son principalmente herramientas para cortar ladrillos, adoquines y bloques pequeños de hormigón. El trabajo se realiza a mano utilizando el principio de palanca.

Cortadoras eléctricas / hidráulicas de bloques

Están diseñadas para materiales de tamaño mediano a grande y ofrecen mayor potencia, precisión y facilidad de operación.

Cortadoras automáticas y CNC de bloques

Utilizan sensores y computadoras para lograr patrones de corte sin errores. Son especialmente adecuadas para plantas industriales pesadas de procesamiento de piedra.

5. Características de seguridad y buenas prácticas

Las máquinas cortadoras de bloques son muy potentes y, por tanto, requieren que las medidas de seguridad se tomen en serio.

Algunas de las medidas de seguridad que comúnmente se encuentran en estas máquinas son:

- Botones de parada de emergencia

- Protectores de cuchilla

- Plataformas de trabajo antideslizantes

- Sensores automáticos de flujo de agua

- Protección contra sobrecarga

Las buenas prácticas operativas son:

- Usar equipo de protección

- Asegurarse de que el enfriamiento por agua se realice adecuadamente

- No usar ropa suelta

- Mantenimiento regular de las cuchillas

- Mantener el área de trabajo limpia

6. La razón por la que las máquinas cortadoras de bloques son invaluables

En primer lugar, las máquinas cortadoras de bloques tienen las siguientes ventajas:

- Alta Precisión y Consistencia

- Procesamiento mucho más rápido en comparación con el corte manual

- Capacidad para cortar materiales extremadamente duros

- Mejora de la seguridad y la limpieza

- Reducción de Costos de Mano de Obra

- Mayor eficiencia en la producción industrial

Al utilizar estas máquinas en diferentes etapas, como operaciones de cantera y proyectos de construcción, se asegura que los bloques sean cortados de manera muy precisa y en menos tiempo, y por lo tanto estén listos para usarse en pisos, paredes, encimeras y elementos arquitectónicos.

Conclusión

Una máquina cortadora de bloques es la herramienta más potente y prácticamente indispensable a la hora de cortar piedra y hormigón en las formas y tamaños requeridos. La máquina combina precisión, eficiencia y rendimiento constante mediante el uso de potentes discos de diamante, motores de gran potencia, agua para refrigeración y controles automatizados. Ya sea para placas de granito, ladrillos de hormigón o baldosas de mármol, las cortadoras de bloques simplifican todo el proceso productivo y aumentan la producción general.

Comprender el funcionamiento de una máquina cortadora de bloques, conocer sus partes, principios de funcionamiento y medidas de seguridad sin duda ayudará a llevar a cabo operaciones efectivas y seguras si alguna vez necesita utilizar este tipo de máquina.

Tabla de Contenido

- 1. Una mirada a la máquina cortadora de bloques

- 2. Partes principales de una máquina cortadora de bloques

- 3. Principio de Funcionamiento de una Máquina Cortadora de Bloques

- 4. Diferentes tipos de máquinas cortadoras de bloques

- 5. Características de seguridad y buenas prácticas

- 6. La razón por la que las máquinas cortadoras de bloques son invaluables

- Conclusión