Blokkhoggere er uten tvil de vanligste og viktigste verktøyene når det gjelder formgivning av råmaterialer som er nødvendige for bygg, murer- og steinføringsindustrier. Grunnleggende brukes disse maskintypene til å skjære stein, murstein, betong eller andre harde materialer til den størrelsen som kreves for byggeprosjekter. Men hovedspørsmålet her er hvordan fungerer en blokkhogger? Å kjenne til enhetens driftsmekanismer kan hjelpe ingeniører til å effektivt bruke maskinen, øke produksjonen og oppnå bedre skjæresultater.

Vi vil diskutere blokkhoggermaskinens kropp, arbeidsprosessen og teknologiene som muliggjør pålitelig og nøyaktig skjæring i dette dokumentet.

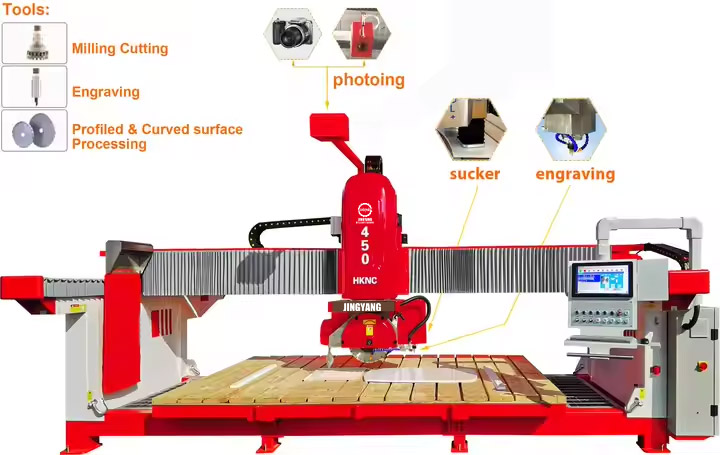

1. Et glimt av en blokkhoggermaskin

En blokkhoggemaskin er en mekanisk enhet eller instrument som skjærer store stein- eller betongblokker i mindre deler av samme størrelse. Enheten varierer i forskjellige aspekter avhengig av materialetypen og de resultater man ønsker å oppnå.

Gamle blokkhoggere er avhengige av manuelt arbeid, mens nyere modeller har funksjoner som automatisering, hydraulisk kraft og sofistikerte kontrollsystemer, noe som kan forbedre både hastigheten og nøyaktigheten til utført arbeid.

Blokkhoggemaskiner er en viktig kilde i den videre forsyningskjeden, som steinbrudd, byggeplasser, flisfabrikker og steinforsyningsanlegg. Uansett om det er granittplater, marmorblokker, betongtegl, eller sandstein du ønsker skåret, vil maskinen være svært effektiv og gi konsekvente resultater.

2. Hoveddeler i en blokkhoggemaskin

Man kan bedre forstå hvordan maskinen fungerer ved først å forstå de viktigste delene i maskinen:

a. Kuttblad eller sag

Majoriteten av blokksager bruker diamantbelagte sirkelsager eller flerbladsystemer. Diamant er standard i bransjen på grunn av sin ekstreme hardhet og slitasjemotstand, som er de viktigste egenskapene når det gjelder å skjære harde materialer som granitt.

b. Motor eller kraftsystem

Enheten kan drives enten elektrisk eller hydraulisk. En motor med høy kapasitet (industrielle modeller er ofte mellom 15 kW og over 75 kW) er nødvendig for å drive verktøyet med høy hastighet for å muliggjøre kutting med kantbladene.

c. Kuttingbord eller plattform

Arbeidsstykkene plasseres på denne plattformen. Bordet kan enten være fast eller bevegelig ved hjelp av skinner, og kan dermed flyttes jevnt fra den ene enden til den andre for å lette matningen av materialet inn mot bladene.

d. Guider og ramme

Bladhodet er festet med lange metallstenger som også fører det under opp- og nedbevegelse, noe som ikke bare hjelper bladet til å oppnå en mer nøyaktig kuttdybde, men også gir det en stabil bevegelse.

e. Vannkjølingssystem

En vannstråle er den eneste måten å kjøle en bladkant på, fjerne støv fra skjærestedet og gjøre skjæreprosessen mer nøyaktig. Det som hjelper til med kjøling av metallet, er kontinuerlig vannstrøm, som forhindrer overoppheting som kan føre til at metallet blir sløvt.

f. Kontrollpanel

Kontrollene er digitale eller berøringsskjerm i moderne maskiner. Her kan operatører endre driftsparametere, for eksempel skjærepute, bladfart, antall passeringer og skjæremønstre.

3. Virkemåte for en blokkskjæremaskin

Det grunnleggende virkemåten er mer eller mindre det samme for ulike modeller. La oss se på trinnvis drift av en blokkskjæremaskin:

Trinn 1: Plassering av materiale

En stein- eller betongblokk plasseres sikkert på skjærebordet. I store industrielle anlegg kan kraner eller gaffeltrucker brukes til lasting av tunge steinblokker.

Justering av blokken er det viktigste for operatøren for å oppnå nøyaktige skjæringer.

Trinn 2: Innstilling av skjæreparametere

Her er det hva en operatør setter basert på materieltypene og tykkelsen:

- Bladhøyde

- Skjæredybde

- Skjæringshastighet

- Antall passeringer

- Omdreiningstall for kniv

- Vannfløte

Det er mulig for svært avanserte kappemaskiner å ha forhåndsinnstillinger for steintyper som granitt, marmor eller kalkstein.

Trinn 3: Aktivering av blad og vannstrøm

Når maskinen kjører akselererer motoren bladrotasjonen til høyere hastigheter.

Vann ledes også til kappeområdet samtidig for å kjøle og smøre bladet.

Uavbrutt vann:

- reduserer friksjon

- forhindrer overoppheting

- fjerner søppel

- bidrar til lengre levetid for bladet

Trinn 4: Kapping av blokken

Enten er det bladkroppen som beveger seg nedover i blokken, eller det er bordet som beveger blokken mot bladet, avhengig av maskinens design.

Det finnes hovedsakelig to skjærebewegelser:

Vertikal bevegelse

Bladet senkes gradvis inn i materialet til ønsket dybde er nådd.

Horisontal bevegelse

Bordet eller skjæreheadet beveger seg til enden av skjæringen langs en rett linje.

Prosessen kan gjentas så mange ganger som nødvendig for dype blokker, der det i stedet for ett tungt snitt, brukes flere passeringer.

Trinn 5: Flerskjaerskjæring (hvis relevant)

Noen blokkskjærere er utstyrt med flere blader. Slike maskiner kan skjære flere plater samtidig, noe som øker produktiviteten raskt og sikrer jevn kvalitet.

Flerskjaerskjærere for blokker brukes mye i steinfabrikker som er involvert i masseproduksjon av fliser og plater.

Steg 6: Ferdigstilling og lossing

Ved slutten av arbeidet beveger maskinen seg tilbake til sin opprinnelige posisjon automatisk. Operatøren tar deretter ut de ferdige platene eller blokkene.

Avhengig av maskinens design, kan overgangen fra ett steg til neste utføres manuelt, via transportbånd eller hydrauliske løftere.

4. Forskjellige typer blokksager

Manuelle blokksager

De er hovedsakelig verktøy for å kutte murstein, fortau og små betongblokker. Arbeidet utføres manuelt ved hjelp av vekstprinsippet.

Elektriske / hydrauliske blokksager

Er laget for materiale i middels til store størrelser og har mer kraft, presisjon og enklere betjeningsmuligheter.

Automatiske og CNC-styrte blokksager

De bruker sensorer og datamaskiner for å oppnå feilfrie kuttmønstre. De er mest egnet for store industrielle steinfabrikker.

5. Sikkerhetsfunksjoner og gode praksiser

Blokkhoggemaskiner er svært kraftige og krever derfor at sikkerhetstiltak tas på alvor.

Noen av de sikkerhetstiltakene som vanligvis finnes i slike maskiner er:

- Nødstoppknapper

- Bladbeskyttere

- Antirull arbeidsplattformer

- Automatiske vannstrømssensorer

- Overbelastningsbeskyttelse

Gode driftspraksiser er:

- Bruk av verneutstyr

- Sørge for at vannkjøling er riktig utført

- Ikke bære løse klær

- Regelmessig vedlikehold av blad

- Holde arbeidsområdet rent

6. Årsaken til at blokksagmaskiner er uvurderlige

Først og fremst har blokksagmaskiner følgende fordeler:

- Høy presisjon og konsistens

- Mye raskere behandling sammenlignet med manuell skjæring

- Evnen til å skjære ekstremt harde materialer

- Forbedra tryggleik og reinleik

- Arbeidskostnadsreduksjon

- Økt effektivitet for industriell produksjon

Ved å bruke disse maskinene i ulike faser som bergverksdrift og byggeprosjekter, sikrer du at blokkene skjæres med stor nøyaktighet og på kortere tid, og er dermed klare til bruk til gulv, vegger, benker og arkitektoniske elementer.

Konklusjon

En blokkhogsag er det kraftigste og et svært uvurderlig verktøy når det gjelder å skjære stein og betong i ønskede former og størrelser. Maskinen kombinerer presisjon, effektivitet og konstant ytelse ved hjelp av kraftige diamantsager, kraftige motorer, vann til kjøling og automatiske kontroller. Uansett om det gjelder granittplater, betongstein eller marmorfliser, forenkler blokkhogssager hele produksjonsprosessen og øker total ytelse.

Å forstå hvordan en blokkhogsag fungerer, kjenne delene, virkemåten og sikkerhetstiltak vil helt sikkert bidra til effektive og trygge operasjoner dersom du har behov for en slik maskin.