A blokkvágók biztosan a leggyakoribbak és a legfontosabb eszközök az építőipar, a kőművesipar és a kőfeldolgozó iparágak nyersanyagainak formázásakor. Alapvetően ezeket a gépeket használják kövek, téglák, beton vagy más kemény anyagok szükséges méretre vágására az építési projektekhez. Azonban a fő kérdés itt az, hogy hogyan működik egy blokkvágó gép? A berendezés működési mechanizmusának ismerete segíthet a mérnököknek a gép hatékonyabb használatában, a termelés növelésében és jobb vágási eredmények elérésében.

Ebben a tanulmányban a blokkvágó gép testéről, a munkafolyamatról és azokról a technológiákról lesz szó, amelyek megbízható és pontos vágást tesznek lehetővé.

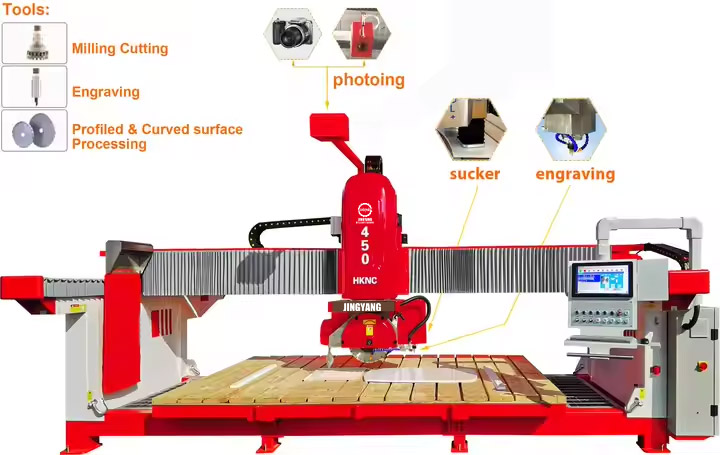

1. Pillantás egy blokkvágó gépre

Egy blokkvágó gép egy mechanikus eszköz, amely nagy kő- vagy betonblokkokat szeletel azonos méretű kisebb darabokra. A gép működése változó a feldolgozandó anyag típusától és a kívánt eredménytől függően.

A régi blokkvágók emberi munkaerőtől függenek, míg az újabb modellek automatizálásra, hidraulikus meghajtásra és kifinomult vezérlőrendszerekre építenek, amelyek növelhetik a munkavégzés sebességét és pontosságát.

A blokkvágó gépek kulcsfontosságú elemei a következő ellátási láncoknak: kőfejtők, építkezések, csempegyárak és kőfeldolgozó üzemek. Akár gránitlemezekről, márványblokkokról, beton téglákról vagy homokkőről van szó, a gép kiemelkedő hatékonysággal dolgozik, és konzisztens eredményt biztosít.

2. Egy blokkvágó gép alapvető részei

A gép működésének jobb megértése érdekében először ismerni kell a gép fő alkatrészeit:

a. Vágókés vagy fűrész

A blokkvágók többsége gyémántbetétes körlemeszet vagy többpengés rendszert használ. A gyémánt az iparban szabványos anyag, mivel rendkívül kemény és kopásálló, ami elsősorban fontos kemény anyagok, például gránit vágása során.

b. Motor vagy meghajtási rendszer

Az eszköz elektromosan vagy hidraulikusan működhet. Egy nagy teljesítményű motor (az ipari modellek általában 15 kW és 75 kW felett) szükséges ahhoz, hogy a pengéket megfelelően nagy sebességgel hajtsa meg a vágáshoz.

c. Vágóasztal vagy munkafelület

Az alkatrészeket erre a felületre helyezik. Az asztal lehet mozdíthatatlan, de lehet mozgatható sínek mentén is, így lehetővé téve az anyag lassú betáplálását a pengék felé.

d. Útmutató sínrendszer és keret

A pengét rögzítő fejet hosszú fémsínek vezetik felfelé és lefelé, amelyek nemcsak pontosabb vágásmélységet, hanem stabil mozgást is biztosítanak.

e. Vízhűtéses rendszer

A vízsugár az egyetlen módja a pengének hűtésére, a vágási helyről való por eltávolítására, valamint a vágási rész pontosságának növelésére. A fém hűtésében segít a folyamatos vízáramlás, amely megakadályozza a túlmelegedést, így a fém nem tompul el.

f. Kezelőpanel

A vezérlések modern gépeken digitálisak vagy érintőképernyősök. Itt az operátorok megváltoztathatják a műveletet, például a vágásmélységet, a penge sebességét, az áthaladások számát, valamint a vágási mintákat.

3. A blokkvágó gép működési elve

A különböző modellek alapvető működési elve többé-kevésbé azonos. Nézzük meg lépésről lépésre egy blokkvágó gép működését:

1. lépés: Anyag elhelyezése

Egy kő- vagy betontömböt biztonságosan elhelyeznek a vágóasztalon. Nagy ipari egységeknél nehéz kőtömbök behelyezéséhez emelődarukat vagy targoncát használhatnak.

A blokk pontos igazítása az operátor számára a pontos vágások eléréséhez a legfontosabb.

2. lépés: Vágási paraméterek beállítása

Íme, hogy mit állít be egy kezelő a anyag típusa és vastagsága alapján:

- Penge magasság

- Vágási mélység

- Vágási Sebesség

- Menetek száma

- Lapát forgási sebessége

- Vízáramlás sebessége

Nagyon fejlett vágógépeknél lehetséges kőtípus előbeállításokat alkalmazni, mint például gránit, márvány vagy mészkő esetében.

4. lépés: A lapát aktiválása és a víz áramlása

Amikor a gép már üzemel, a motor felgyorsítja a lapát forgását magasabb sebességre.

Ugyanakkor vizet is vezetnek a vágóterületre a lapát hűtése és kenése céljából.

Folyamatos vízáram:

- csökkenti a Súrlódást

- megelőzi a túlmelegedést

- eltávolítja a szennyeződéseket

- hozzájárul a hosszabb élettartamhoz

4. lépés: A blokk vágása

A gép kialakításától függően vagy a pengének az aljzat felé történő mozgása, vagy az asztal mozgatja a blokkot a penge felé.

Főként két vágómozgás létezik:

Függőleges mozgás

A pengét fokozatosan leengedik az anyagba, amíg el nem éri a kívánt mélységet.

Vízszintes mozgás

Az asztal vagy a vágófej egyenes vonalban halad a vágás végéig.

A folyamatot annyiszor meg lehet ismételni, ahányszor szükséges mélyebb blokkok esetén, így egyetlen erős vágás helyett több menetben történik a munka.

5. lépés: Többpengés vágás (ha alkalmazható)

Egyes blokkvágókat több pengével szerelték fel. Ezek a gépek egyszerre több lapot is tudnak vágni, így a termelékenység gyorsan növekszik, és az egységes minőség megmarad.

A többpengés blokkvágókat nagymértékben használják olyan kőfeldolgozó üzemekben, amelyek csempék és lapok tömeggyártásával foglalkoznak.

6. lépés: Befejezés és kirakodás

A munka végén a gép automatikusan visszatér kiinduló helyzetébe. Ezután a kezelő kiveszi a kész lemezeket vagy blokkokat.

A gép tervezésétől függően az egyik lépésről a következőre történő áttérés kézi mozgatással, szállítószalagokkal vagy hidraulikus emelőkkel történhet.

4. A blokkvágó gépek különböző típusai

Kézi blokkvágók

Főként téglák, járólapok és kis betonblokkok vágásához használatos eszközök. A munkát kézzel végzik, a karteljes elven alapulva.

Elektromos / hidraulikus blokkvágók

Közepes és nagyobb méretű anyagokhoz készültek, nagyobb teljesítménnyel, pontossággal és könnyebb kezelhetőséggel rendelkeznek.

Automatikus és CNC blokkvágók

Szenzorokat és számítógépeket használnak nullahibás vágási minták eléréséhez. Leginkább nehézipari kőfeldolgozó üzemekhez alkalmasak.

5. Biztonsági jellemzők és jó gyakorlatok

A blokkvágó gépek nagyon erőtelmesek, ezért komolyan kell venni a biztonsági intézkedéseket.

Az ilyen gépeknél gyakran alkalmazott biztonsági intézkedések közé tartoznak:

- Vészleállító gombok

- Védőburkolatok a pengére

- Csúszásmentes munkafelületek

- Automatikus vízáramlás-érzékelők

- Túlterhelés védelem

A megfelelő üzemeltetési gyakorlatok a következők:

- Védőfelszerelés használata

- Megfelelő vízhűtés biztosítása

- Laza ruházat elkerülése

- Rendszeres pengekarbantartás

- A munkaterület tisztán tartása

6. A blokkvágó gépek felbecsülhetetlen értékének oka

Először is, a blokkvágó gépek az alábbi előnyökkel rendelkeznek:

- Magas pontosság és konzisztencia

- Sokkal gyorsabb feldolgozás kézi vágáshoz képest

- Különösen kemény anyagok vágásának képessége

- Jobb biztonság és tisztaság

- Munkaerőköltség csökkentése

- Növekedett hatékonyság az ipari termelésben

Ezeknek a gépeknek a különböző szakaszokban, például bányaműveletekben és építkezéseken történő alkalmazásával biztosíthatja, hogy a blokkok nagyon pontosan és időigény nélkül legyenek feldarabolva, így készek legyenek padlók, falak, pultok és építészeti elemek készítésére.

Összegzés

A blokkvágó gép a legerősebb és szinte elengedhetetlen eszköz, amikor kövek és betonok formára és méretre vágásáról van szó. A gép pontosságot, hatékonyságot és állandó teljesítményt biztosít a nehéz gyémántfűrészek, a hatékony motorok, a hűtéshez szükséges víz és az automatizált vezérlés kombinációjával. Akár gránitlapokról, betontéglákról, akár márványburkolólapokról legyen szó, a blokkvágók leegyszerűsítik az egész gyártási folyamatot, és növelik az összteljesítményt.

Annak megértése, hogyan működik egy blokkvágó gép, valamint alkatrészeinek, működési elvének és biztonsági intézkedéseinek ismerete mindenképpen hozzájárul a hatékony és biztonságos üzemeltetéshez, ha ilyen gépre szüksége van.