HLQY-32-1700 Découpeuse lourde de blocs de marbre à lame multiple Machine de découpe de pierre

- Vue d'ensemble

- CARACTÉRISTIQUES

- Applications

- Avantage

- FAQ

- Produits recommandés

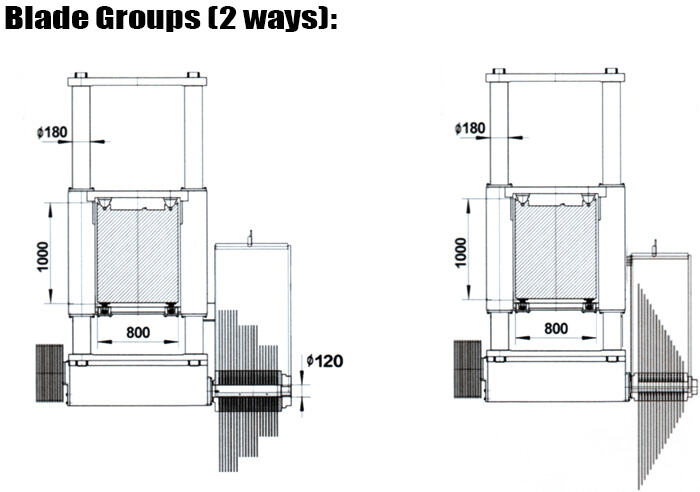

La scie à pont multi-lames HLQY-32-1700 est conçue pour transformer de grandes pièces de pierre en dalles fines ou épaisses — et ce chaque fois, avec une grande précision et dans le délai le plus court possible. Le modèle HLQY-32-1700 associe un contrôle intelligent PLC Siemens, une poutre de pont haute rigidité et des guides linéaires immergés dans l'huile Hiwin fabriqués à Taïwan, afin d'assurer des découpes stables dans le granit, le marbre et le grès. Elle peut utiliser jusqu'à 18 lames minces, ce qui permet d'optimiser le rendement du matériau et le débit de découpe, tout en réduisant significativement la déformation de la machine et l'usure des composants, devenant ainsi l'option fiable pour les fabricants exigeant à la fois précision et productivité.

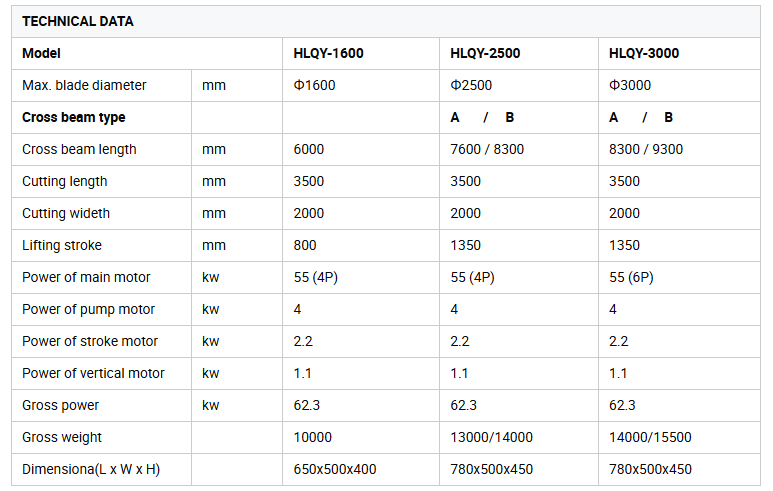

Dimensions maximales de traitement (LxPxH) : 3200 x 2000 x 2000 mm

Puissance de la broche : 55 kW

Nombre maximal de lames : 18 pièces (ultra-fin)

Précision de coupe : ≤ ±0,05 mm

Précision de synchronisation des chariots : ≤ ±0,03 mm

Structure de la poutre principale : Type pont, section large à haute rigidité

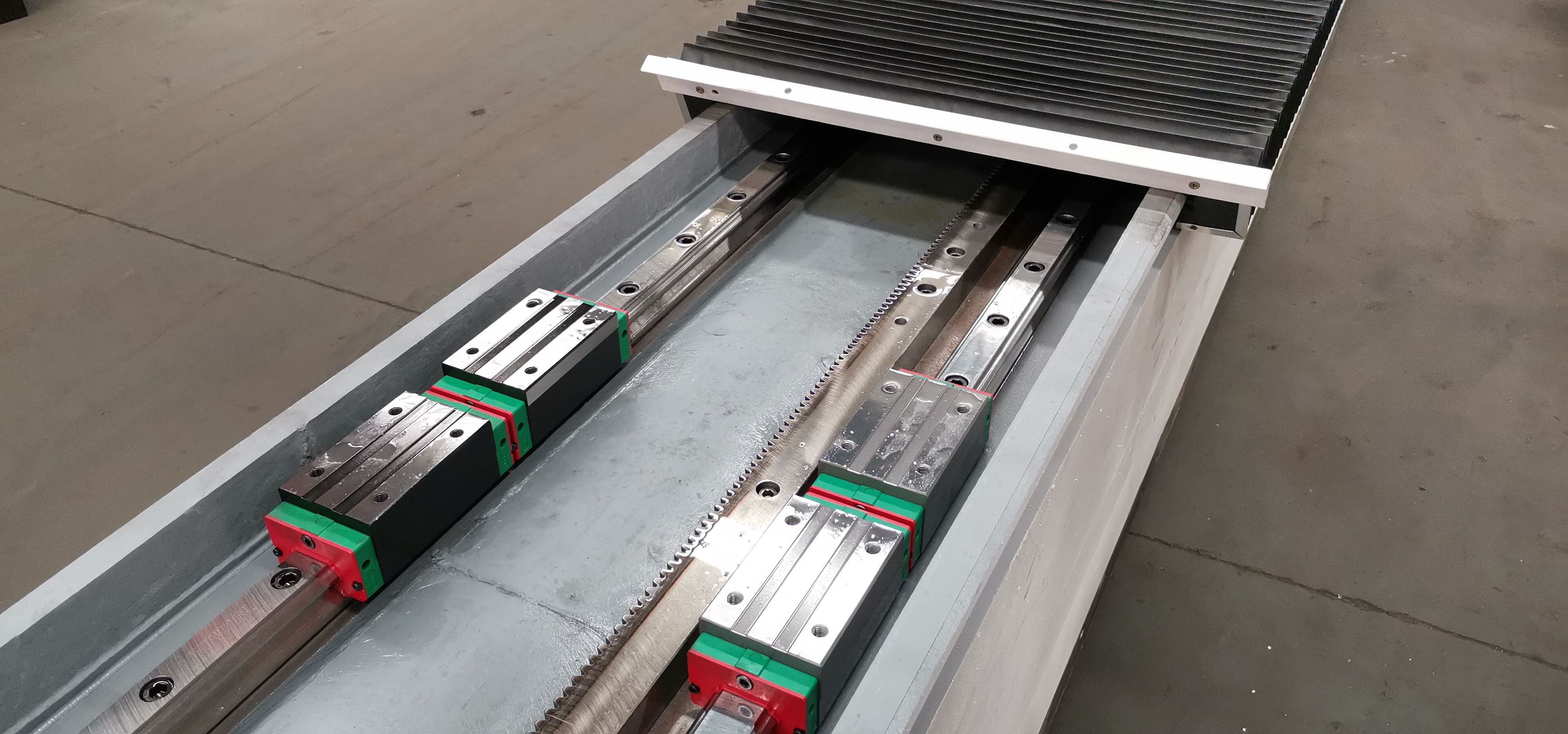

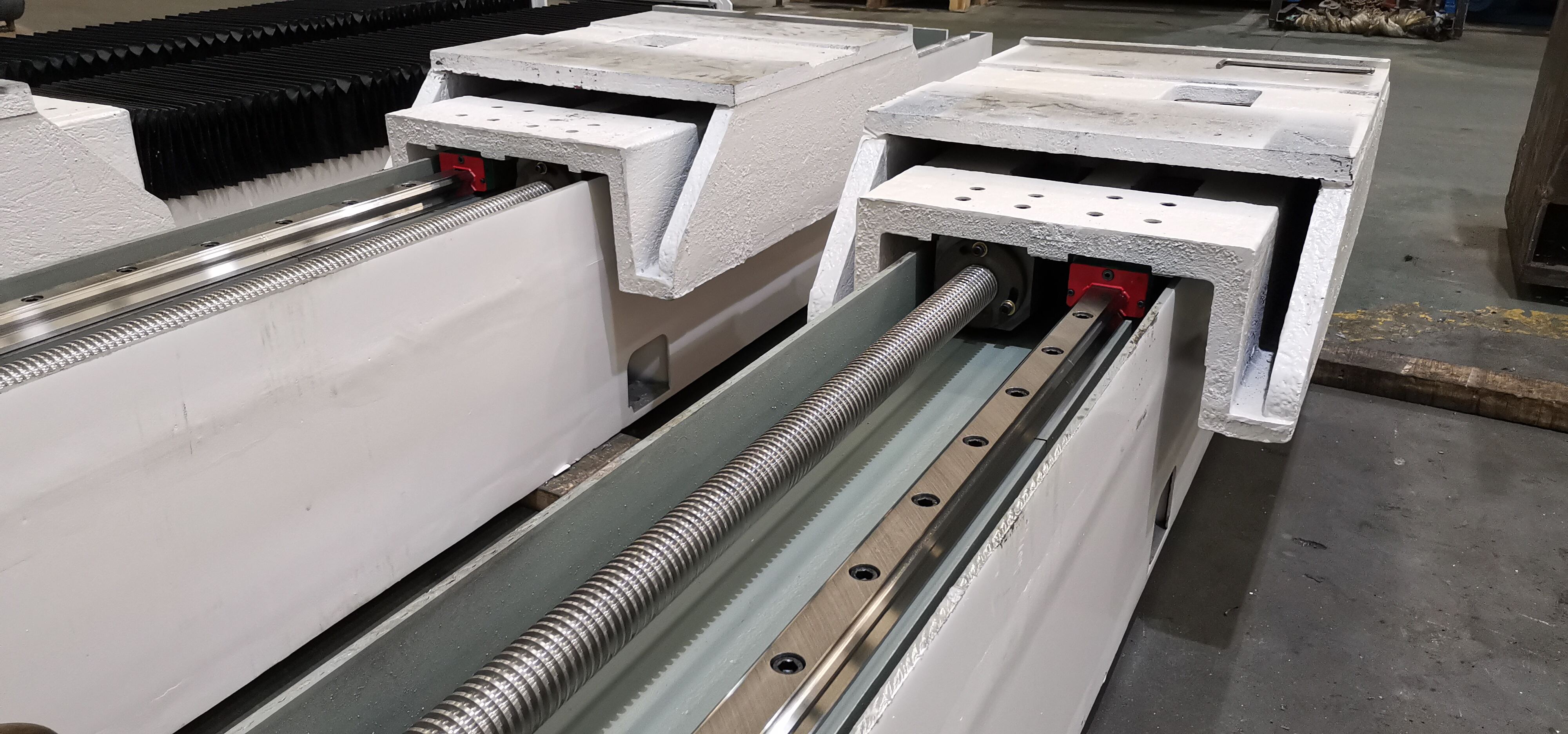

Système de guidage : Guide linéaire Taiwan Hiwin avec lubrification par bain d'huile

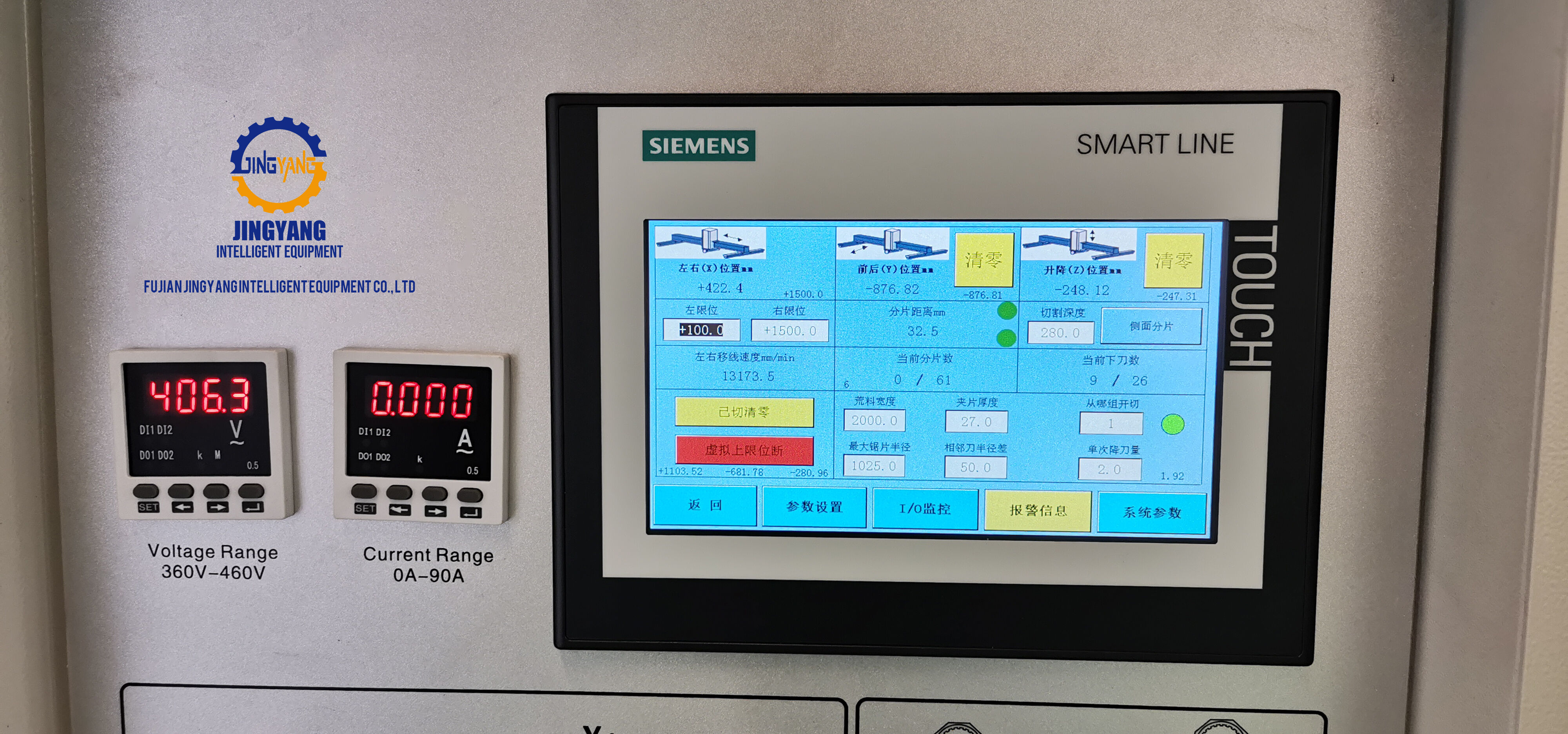

Système de contrôle : PLC Siemens avec écran tactile HMI

Système d'entraînement : Axe X/Y : Crémaillère et pignon ; Glissière : Synchronisation par vis mécanique

Garantie : 12 mois

Le HLQY-32-1700 est conçu pour usiner naturellement les dalles avec une haute efficacité. Sa broche haute puissance de 55 kW et son agencement à lames variables (jusqu'à 18) fournissent la force de coupe (Fc) et la densité nécessaires pour couper des matériaux aux résistances à la traction (Rm) différentes.

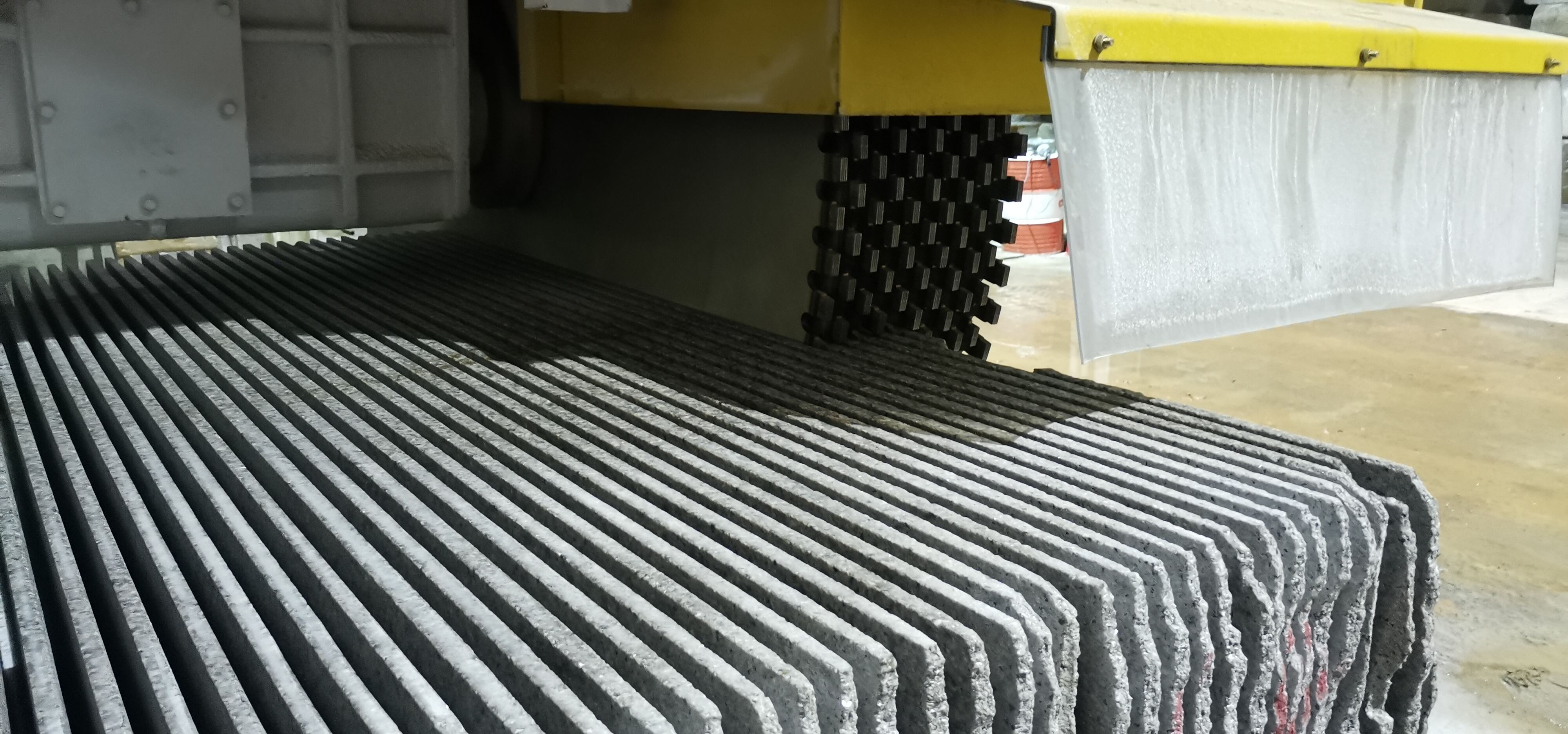

Matériaux principaux : Granit, Marbre, Grès, Calcaire et autres pierres composites.

Épaisseur des dalles : Les dalles de 10 mm à 50 mm d'épaisseur peuvent être produites efficacement, la plage de 18 mm à 30 mm étant optimale en termes de production et de qualité de surface.

Applications courantes : Usines à haut rendement de production de dalles, bases de transformation pour exportation de pierres, et procédés exigeant un rendement élevé et une qualité uniforme, du bloc unique à la dalle finie.

1. Coordination fiable multi-axes avec séquencement intelligent basé sur PLC

Dans les processus complexes de découpe de pierre, les commandes manuelles ou électroniques basiques entraînent souvent des erreurs, des réponses incohérentes et des temps d'arrêt. Le HLQY-32-1700 s'appuie sur un API Siemens comme cœur de système, combiné à une interface homme-machine conviviale. Il intègre le contrôle de la broche, le mouvement de translation, la séquence d'avancement et la logique de sécurité dans un système unifié. Chaque opération critique fonctionne selon des paramètres de processus stockés ; ainsi, le niveau de compétence de l'opérateur a un impact minimal, garantissant une cohérence entre les postes et les lots. Cela se traduit par une production plus fluide, une formation facilitée et une efficacité globale accrue.

2. Les ponts à haute rigidité minimisent les écarts causés par la déformation de la poutre

Lors d'opérations de découpe à grande échelle ou sur plaques épaisses, la déformation de la poutre et les vibrations structurelles sont les causes principales des variations d'épaisseur et des écarts de découpe. Fondamentalement, la déformation de la poutre peut être analysée comme suit :

δ = (F * L³) / (3EI),

où F est la force de coupe, L est la portée, E est la rigidité du matériau et I est le moment d'inertie de la section. Du point de vue structural, la déflexion augmente rapidement avec l'augmentation de la force de coupe et de la portée, tandis qu'elle diminue lorsque la rigidité de la poutre et le moment d'inertie de la section augmentent. La HLQY-32-1700 utilise une poutre de grande section de type caisson, construite à partir de matériaux à haute rigidité, ce qui améliore la résistance à la flexion et limite les vibrations à la source. Cela garantit un chemin de coupe plus stable et linéaire, particulièrement avantageux pour le traitement de grandes tôles brutes, réduisant ainsi les retouches et le gaspillage de matière.

3. La protection des guidages par bain d'huile réduit la perte de précision causée par la poussière abrasive.

La poussière de pierre est particulièrement problématique car elle est dure et abrasive. Lorsqu'elle entre en contact avec la surface des guidages, elle accélère l'usure et compromet la précision.

La durée de vie des guides à rouleaux suit généralement la relation L₁₀ ∝ (C / P)³, où C représente la charge dynamique nominale et P désigne la charge réelle, y compris l'usure causée par la contamination.

La lubrification par bain d'huile présente l'avantage de maintenir un volume d'huile constant, empêchant tout contact direct entre les particules abrasives et la surface du guide. Par conséquent, combiner des guides de précision Hiwin de Chine-Taiwan avec une lubrification par bain d'huile est bénéfique pour garantir que le HLQY-32-1700 conserve sa précision tout au long de sa durée de vie tout en minimisant les temps d'arrêt liés à la maintenance.

4. Les configurations à plusieurs lames réduisent les pertes de découpe et augmentent le rendement

Dans les opérations de sciage à plusieurs lames, la perte de matériau résulte principalement de la découpe combinée formée par toutes les lames. L'efficacité d'utilisation du matériau peut être déterminée à l'aide de la formule suivante :

Taux d'utilisation = St / (St + Sk),

où t représente l'épaisseur de la plaque et Sk désigne la largeur de coupe de la lame. Le HLQY-32-1700 prend en charge jusqu'à 18 lames et intègre des lames à cœur fin, permettant une production d'épaisseur accrue tout en minimisant les pertes par découpe. Les applications de plaques minces et de pierres précieuses en bénéficient le plus, car les coûts de déchets se traduisent directement par des marges bénéficiaires.

5. Double glissière mécanique synchronisée empêchant l'asynchronisme

De plus, lorsque la scie vibre ou rencontre des charges inattendues, le système électronique à double entraînement peut connaître des problèmes de synchronisation. Cela se produit lorsque de légères variations dans le mouvement des glissières se traduisent par des différences d'épaisseur des plaques. Dans de tels cas, le HLQY-32-1700 utilise une « synchronisation mécanique rigide » pour répondre à la nécessité de glissières synchronisées. Cela implique le déplacement simultané des glissières contrôlé par la même boîte de vitesses, garantissant que leurs positions géométriques restent en phase, c'est-à-dire ΔX_gauche = ΔX_droit.

6. Réduire les vibrations et les erreurs de parcours diminue les exigences en matière de polissage.

Les facteurs principaux affectant la rugosité de surface dans ces systèmes sont les vibrations et leur effet sur le suivi du chemin conçu.

Cela peut être résumé par Ra ≈ C1·v + C2·e, où v représente les vibrations et e représente toute erreur de trajectoire dans le parcours.

Le HLQY-32-1700 atténue ces problèmes grâce à sa poutre rigide, son trajet stable et son contrôle de mouvement par automate (PLC). L'ensemble de ces facteurs réduit les vibrations et les erreurs de suivi, permettant une exécution plus fluide du parcours avec une sortie de polissage moindre.

La productivité globale peut être analysée à travers les paramètres de stabilité, de vitesse et de précision. Sans stabilité, il devient impossible de maintenir la vitesse et la précision. Le HLQY-32-1700 offre une solution haut de gamme en intégrant une construction rigide, des composants de mouvement de haute précision, un système de contrôle par automate (PLC), une mécanique coordonnée et un système d'entraînement robuste. Même en production intensive, l'effet combiné de ces mesures assure une stabilité, posant ainsi les bases d'une rentabilité durable.

Q : JINGYANG est-elle une société commerciale ou un fabricant ?

R : JINGYANG possède sa propre usine de machines pour la pierre, avec développement et production indépendants. Le modèle HLQY-32-1700 est produit en interne et prend en charge l'OEM/personnalisation, l'inspection en usine et la démonstration vidéo.

Q : Combien de temps faut-il pour que le HLQY-32-1700 soit expédié ?

R : Après confirmation de l'acompte et validation des options techniques, le délai habituel de production est d'environ 3 à 5 semaines (environ un mois). En cas de demandes de personnalisation spécifiques, de commandes importantes ou de périodes de pointe, le calendrier de livraison sera convenu mutuellement dans le contrat.

Q : Quelle est la durée de garantie et le service après-vente pour le HLQY-32-1700 ?

R : Nous proposons un service de garantie de 12 mois.

Q : Quelles certifications internationales et normes de sécurité ce machine inclut-elle ? Toutes les machines présentées sur le site sont-elles conformes ?

A : La machine à pierre, y compris le modèle HLQY-32-1700, a obtenu la certification CE européenne et répond pleinement aux normes de sécurité internationales.

Q : Puis-je demander une personnalisation OEM ?

A : Oui. Nous proposons la personnalisation OEM selon les besoins spécifiques de chaque client. L'inspection en usine ou l'acceptation par vidéo sont les bienvenues.

Q : Comment obtenir le devis le plus compétitif ?

A : Bonjour, un devis précis doit être établi selon votre besoin spécifique. N'hésitez pas à contacter notre équipe commerciale pour obtenir un plan détaillé.